SOMMARIO

1. Kanban significato

2. Lean production: i cinque principi

3. Lean production significato

4. Riassunto sul kanban e la lean production

KANBAN SIGNIFICATO

La traduzione letterale del termine, deriva dall’espressione Giapponese Kanban, il cui senso stretto corrisponde a “carta segnale”. Il Kanban nasce con l’utilizzo di un indicatore, quale stratagemma per instaurare un “flusso tirato”. La sequenza produttiva non viene più spinta dalla velocità del task precedente, bensì è rimodellata per adattarsi alle necessità della tappa successiva.

Il Kanban introduce dunque una nuova organizzazione industriale, affetta dall’annoso problema di blocchi produttivi o per inconvenienti o per accumulo di materiali. Inizialmente tale novità ebbe il via dalla serie di accorgimenti pratici nel team Toyota. Fu il 1947, l’anno durante il quale il Kanban iniziò a essere applicato alle linee di produzione nell’ambito della Lean Production, l’effetto fu l’affermazione del marchio a livello mondiale.

Il potenziale della strategia era stato confermato dai risultati sul campo. La teorizzazione del Kanban, quale tecnica di produzione snella, avvenne solo diversi decenni dopo. Nasceva infatti quello che attualmente viene definito come “metodo pull”. Laddove infatti il multitasking mostra alcune delle sue fragilità nella mancanza di sincronia dei processi per cause non controllabili, il Kanban sposta il focus sulla risoluzione dei rallentamenti e sulla ottimizzazione delle risorse.

Il Kanban introduceva un concetto di organizzazione finalizzato a rendere fluido ciascun passaggio della linea di produzione. Il metodo abbraccia le due principali componenti di qualsiasi organizzazione produttiva:

- La movimentazione dei materiali.

- La distribuzione dei task produttivi.

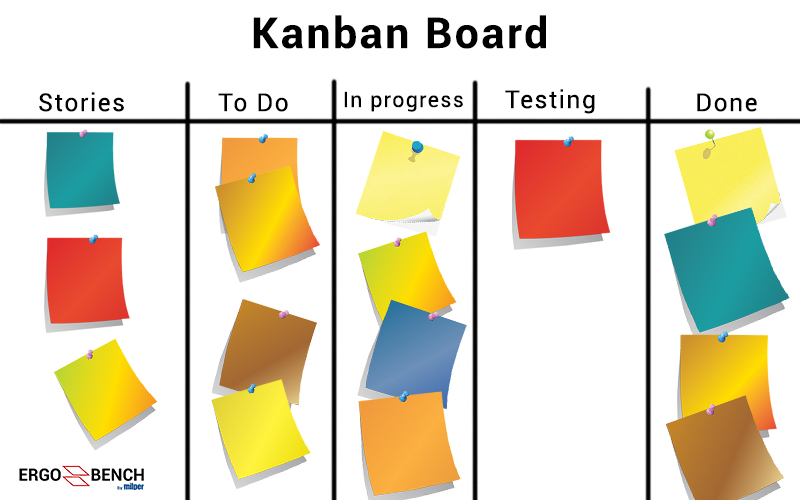

Il Kanban di produzione, utilizza uno schema basato sulla Kanban Desk. Lo scopo consiste nella gestione agile dei processi, il fine è rendere fluida la produzione. Nel Kanban i task necessari ai vari livelli operativi, vengono disposti a costruire una serie di tappe del processo, a partire dalla trasformazione della materia prima, siano alla finalizzazione del prodotto.

Lo slogan “Stop starting – start finishing!” Traduce il senso del Kanban applicato alla produzione. Il sistema deve adattarsi in modo dinamico alle necessità. Aumentare la velocità laddove i task a valle richiedano e rallentare i passaggi nei quali vi sia una ridotta richiesta: ecco il principio del Kanban.

Allo scopo, la Kanban Board si caratterizza per alcuni accorgimenti. Considerando la suddivisione tra task a diverso livello di importanza, ciascun passaggio viene visualizzato secondo delle swimmlane. Tale soluzione permette la distinzione dei compiti nei sub-processi costituenti.

Uno dei presupposti del Kanban è nell’adattabilità dei processi, delle strutture e del personale. La Modularità può quindi costituire l’elemento in grado di conferire fluidità alle linee di produzione, l’espediente tecnico che può fungere da anello di unione del Kanban alla Lean Production.

LEAN PRODUCTION: I

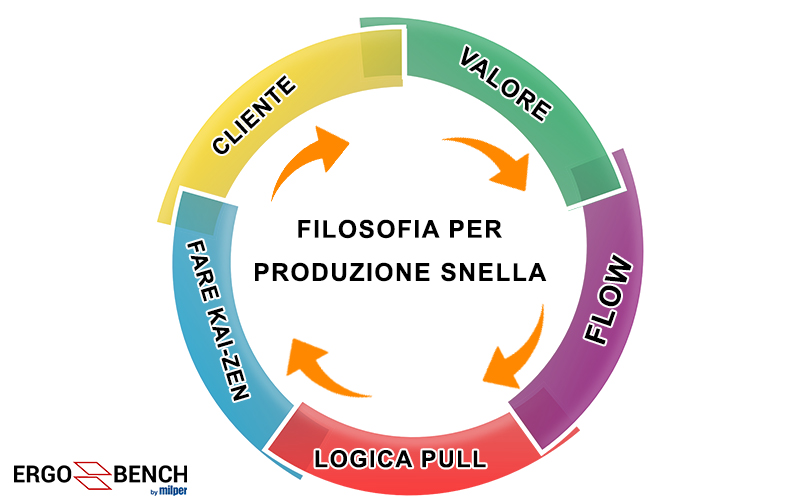

CINQUE PRINCIPI

Considerare il Kanban per risalire alla filosofia della Lean Production, significa adottare i principi della “produzione snella” già dalla pratica del suo approfondimento. La semplicità accomuna i principi della Lean Production e, in generale, della Lean Thinking. Come la Modularità tecnica sfrutta unità semplici, quali fondamenta di strutture articolate e in grado di adattarsi alle esigenze, i cinque principi costituiscono la base della Lean Production sulla quale poggiare le strategie di sviluppo aziendale.

- “Individuare il valore per il cliente” è il primo dei cinque principi della Lean Production. Qualsiasi attività deve essere indirizzata alla creazione di un valore aggiunto, nei confronti del target finale del processo di produzione. Il concetto di cliente, può essere inteso sia in senso diretto nelle attività che hanno come utilizzatore il cliente in modo diretto, sia quando si considera un “cliente interno” al processo produttivo. La Lean Production, attribuisce il valore al criterio valutativo da parte del fruitore del bene o del servizio.

- “Valutare il flusso del Valore e ottimizzare le attività che non lo generano” è il secondo principio della Lean Production. Snellire equivale a individuare gli sprechi e fare in modo che vengano quantomeno ridotti. La filosofia Giapponese della Lean Production, annovera tra gli elementi improduttivi tutto ciò che non crea un valore alla percezione da parte del cliente. La pratica gestionale, deve necessariamente considerare la presenza di attività prive di un valore percepibile in ottica della Lean Production, ma deve tendere a ottimizzarle e ridurle. Nella stessa ottica, anche i ritardi sono percepiti quali attività che non generano e pesino possono abbattere il valore percepito dal cliente.

- La Lean Production affida il suo terzo principio al “Coltivare il Flusso delle attività che creano valore, al fine di farle scorrere in modo fluido“. Individuare le attività a valore aggiunto può non bastare se non vengono create delle connessioni efficaci tra le stesse. Ecco che la contiguità tra le attività è il presupposto in grado di conferire la fluidità al processo. Diverse sono le tecniche adottate nell’ambito della Lean Production, al fine di ottimizzare quanto possa impedire la fluidità dei processi.

- “Consentire che il Flusso del Valore sia tirato dal cliente” è il quarto dei principi della Lean Production. Si tratta del principio che collega l’ottica della Lean Production alla sua applicazione pratica nel Kanban. Se si considerano come produttive solo le attività in grado di generare il valore per il cliente, si considera il cliente stesso quale attore della linea di produzione. Se quanto viene prodotto non è ritenuto utile da parte del cliente, questo costituisce uno spreco e in quanto tale, deve essere evitato. Ciò sottolinea come la produzione debba essere ottimizzata in ottica “pull” mediante il Kanban.

- La Lean Production affida il quinto principio alla rigida disciplina Giapponese: “Inseguire la perfezione mediante il continuo miglioramento“. Dati i presupposti di ottimizzazione e affidano il miglioramento al valore percepito da parte del cliente, la Lean Production spinge verso un sistema in grado di mantenere alto lo standard qualitativo.

LEAN PRODUCTION SIGNIFICATO

Si parla di Lean Manufacturing o di Lean Production, quando si considerano i processi di ottimizzazione delle linee di produzione in senso ampio. La produzione snella trova nel Kanban l’applicazione pratica in termini di organizzazione dei flussi di lavoro.

I cinque principi sui quali si sviluppa la Lean Production, sono la base di un sistema dinamico, mirato primariamente al raggiungimento di una serie di target. Gli obbiettivi della Lean Production, puntano al pieno adattamento della realtà produttiva, alle esigenze del cliente.

Ciò richiede l’applicazione degli attori aziendali di produzione, di progettazione tecnica e di strategia manageriale, verso il raggiungimento di target specifici:

- L’individuazione delle attività di valore per l’utente.

- La minimizzazione degli sprechi.

- La creazione del flusso di produzione.

- La trazione “pull” del ciclo produttivo.

- L’adeguamento della produzione in risposta alla domanda.

- L’ottimizzazione dei tempi di impostazione del lavoro.

- La riduzione dei tempi di consegna.

- La minimizzazione delle scorte di semilavorati.

- L’utilizzo del controllo dei processi.

- Il visual management attraverso il controllo visivo.

- Il Kaizen quale via di miglioramento continuo.

Il dinamismo della Lean Production, si basa sulla modulazione di ciascun obbiettivo in modo da adattare il metodo alle necessità effettive della realtà produttiva. Non si tratta di un metodo organizzativo statico, bensì di una impostazione che sfrutta il concetto di adattamento dinamico allo scopo di ottimizzare la realtà aziendale nel complesso.

Una prerogativa della Lean Production è la necessità di basse risorse. Lo snellimento della produzione può impiegare infatti, i mezzi produttivi già presenti nel contesto aziendale. Non è richiesto un grande investimento infrastrutturale, poiché la reale innovazione riguarda i metodi di organizzazione.

Contemplando inoltre il controllo dei processi e il perfezionamento continuo dei cicli di produzione, la Lean Production tende naturalmente al consolidamento dei miglioramenti nel tempo. La Modularità costituisce una buona chiave di interpretazione dei principi della Lean Production, una modalità di organizzazione efficace, si fonda sulla scomposizione del sistema in unità funzionali separate.

Ciascun elemento può essere comparabile ai medesimi, in termini di potenziale produttivo, nell’ambito della linea di produzione specifica. Ciò consente a ciascuna unità Modulare, un intervento mirato e dinamico in supporto a un sistema in grado di adattarsi al variare delle esigenze. Il concetto si traduce in processi organizzativi, ma deve trovare supporto nella elasticità delle strutture di produzione.

Puntare sul rinnovamento in ottica snella, significa affidarsi a soluzioni tecniche dinamiche. La Modularità è quindi la chiave di interpretazione anche per quanto riguarda le strutture. Ciò costituisce un potenziale di adattamento sia in ottica Lean, sia nell’utilizzo dei sistemi tecnici in chiave Kanban.

Se ad esempio si considera l’impiego di Strutture Modulari, per la movimentazione dei materiali o per le fasi di lavorazione che si espletano mediante l’ausilio di Banchi da Lavoro, l’impiego di Strutture Modulari, consente un’ottimizzazione del setup grazie all’utilizzo di strutture dal potenziale molteplice. L’adattamento dei processi sta alla crescita aziendale, così come la Modularità sta all’ottimizzazione delle risorse in ottica di sviluppo costante.

RIASSUNTO SUL KANBAN E

SULLA LEAN PRODUCTION

Il flusso delle informazioni è il punto di forza del Kanban. Il termine Giapponese descrive il cartellino che ne ha consentito l’organizzazione. L’utilizzo di un indicatore, consente di rivedere il flusso produttivo secondo l’ottica “pull”, il sistema viene infatti trainato dalla tappa successiva.

Ciò adatta la linea di produzione alle esigenze, evitando blocchi produttivi e perdite. La nascita del Kanban è da considerare nell’ottica della Lean Production, la rivoluzione che nel 1947 permise alla Toyota di scalare le vette del mercato dell’automobile.

La teorizzazione avvenne solo decenni dopo, ed è nota come “metodo pull”. Rivoluzione in di sopperire alle mancanze del metodo fordiano e del multitasking, il Kanban poneva al centro la fluidità sia nella movimentazione dei materiali, che nella distribuzione dei compiti.

Gli scopi erano molteplici, da un lato c’era la prevenzione degli sprechi di Semilavorati e dall’altro la regolazione dei task per mezzo di un aumento dinamico delle velocità dei soli task necessari. La Kanban Board costituisce uno strumento utile all’attuazione della strategia organizzativa. La Lean Production è la filosofia che condiziona l’organizzazione delle linee di produzione.

Questa si basa su cinque principi che rispondono al cardine della semplicità:

- Individuare il valore per il cliente.

- Valutare il Flusso del Valore e ottimizzare le attività che non lo generano.

- Coltivare il Flusso delle attività che creano valore, al fine di farle scorrere in modo fluido.

- Consentire che il Flusso del Valore sia tirato dal cliente.

- Inseguire la perfezione mediante il continuo miglioramento.

Il centro è dunque il cliente, non solo per quanto riguarda le strategie di marketing, ma soprattutto come target verso il quale deve mirare il prodotto. Quel che non ha valore per il cliente, deve essere considerato elemento da ottimizzare.

L’organizzazione deve ridurre gli spazi da coprire tra un task e il successivo, in modo da evitare gli sprechi. È la richiesta a dettare la velocità, l’ottimizzazione deve quindi passare attraverso una logica della risposta alle esigenze. Coltivare il miglioramento consente un mantenimento degli standard raggiunti.

Il sistema risponde all’ottica della produzione snella, mediante un processo di adattamento dinamico. La serie degli obiettivi che la filosofia di produzione suggerisce è da considerare quale pannello degli strumenti a disposizione per intervenire a livello della specifica realtà aziendale.

Le figure manageriali e produttive, sono chiamate a trarre il massimo vantaggio dell’applicazione del metodo. Alle aree tecniche, spetta il compito di una progettazione mirata al conseguimento degli obiettivi in ottica della Lean Production. Dinamismo e Modularità, costituiscono i due elementi in grado di garantire una risposta rapida e snella al variare delle esigenze di produzione. Puntare all’utilizzo di Strutture Modulari, consente la forte riduzione delle risorse necessarie alla fase di setup, garantendo la maggiore disponibilità delle risorse da dedicare all’innovazione, al controllo dei processi e al perfezionamento della realtà di produzione. L’organizzazione dei processi secondo il Kanban e l’ottica della Lean Production, trovano dunque il loro corrispettivo tecnico nella Modularità Strutturale.